Guía de Mantenimiento y Reparación para Llenadoras Industriales

Una llenadora bien mantenida asegura precisión, higiene y eficiencia constante. En esta guía te mostramos cómo aplicar mantenimiento preventivo, identificar señales de falla y realizar reparaciones comunes sin comprometer la operación de tu línea productiva.

Buenas Prácticas para el Mantenimiento Correctivo y Preventivo de Llenadoras

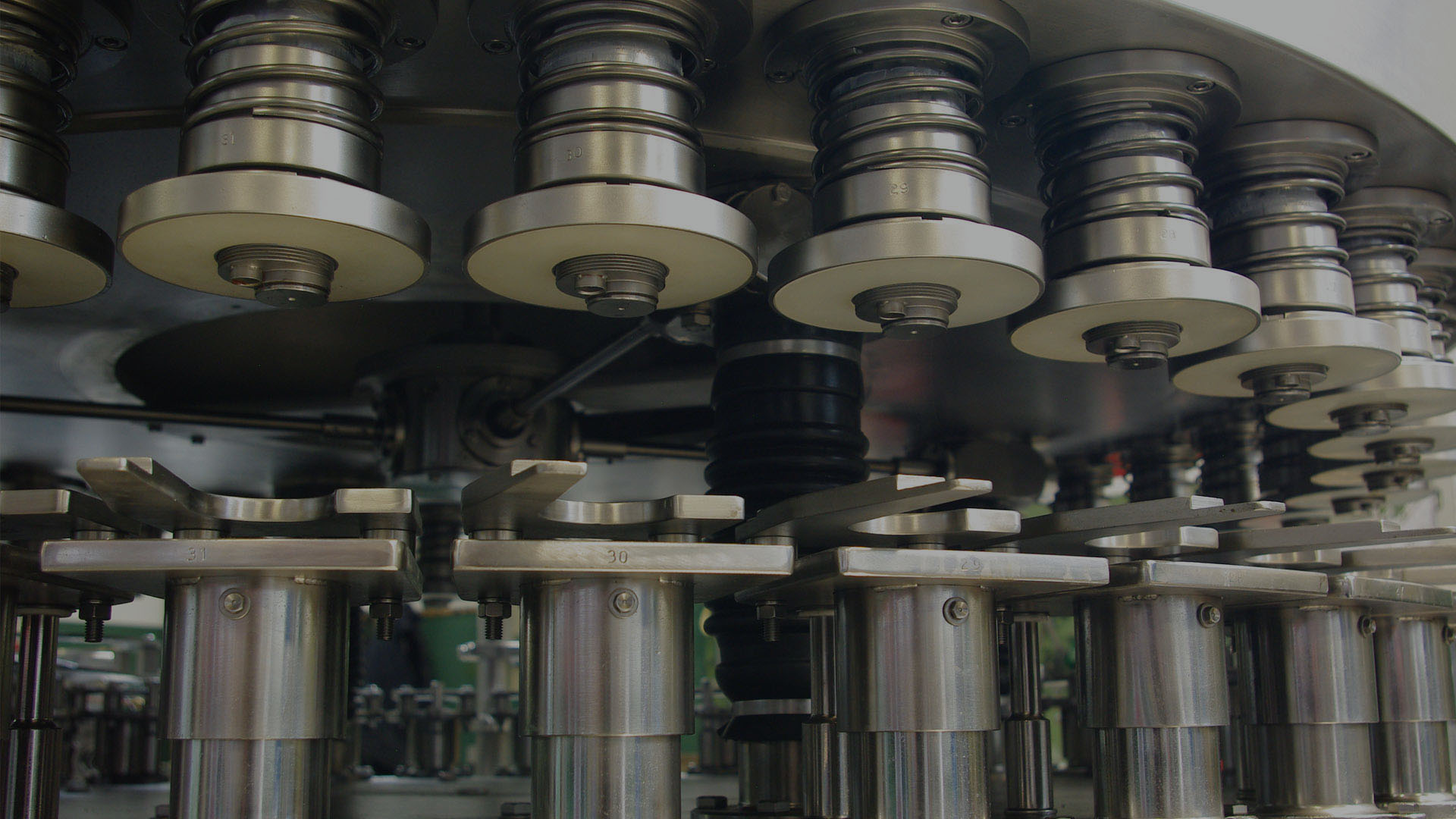

Revisión Periódica de Componentes Críticos

Válvulas, boquillas, sensores y pistones deben revisarse con frecuencia para detectar desgaste o acumulación de residuos. El mantenimiento regular previene errores de llenado y paros imprevistos por fallas mecánicas o electrónicas.

Detección de Fugas y Goteos en el Sistema de Dosificado

Fugas de producto pueden deberse a empaques dañados, conexiones flojas o válvulas defectuosas. Detectarlas a tiempo evita pérdidas económicas, contaminación cruzada y daños mayores al sistema.

Ajustes de Precisión y Calibración en Llenadoras

Una calibración incorrecta puede provocar variaciones notables en el volumen de llenado. Verificar parámetros como la presión, el tiempo de dosificado y la velocidad garantiza una precisión constante y evita sanciones por errores en el contenido neto declarado.

Limpieza Técnica y Protocolos Sanitarios

La limpieza de mangueras, tanques y válvulas no solo garantiza inocuidad, sino que evita obstrucciones y daños internos. Debe realizarse con productos adecuados y siguiendo protocolos específicos para cada tipo de producto.

Equipos que reparamos

Enjuagadoras Industriales

Llenadoras Industriales

Taponadoras Industriales

Etiquetadoras Industriales

Envasadoras Industriales

Selladoras Industriales

Encajonadoras

Paletizadoras

Emplayadoras

Maquinaria de Alta Producción

Errores Comunes en el Mantenimiento de Llenadoras

La falta de limpieza regular, el uso de piezas no originales o la omisión de revisiones técnicas periódicas son errores frecuentes que afectan directamente el rendimiento y la confiabilidad de las llenadoras. Estos descuidos pueden generar obstrucciones, fugas, dosificados imprecisos o incluso daños permanentes en componentes clave. Identificar estos problemas a tiempo y aplicar las correcciones necesarias no solo previene fallos recurrentes, sino que también prolonga la vida útil del equipo, mejora la eficiencia operativa y reduce costos asociados a reparaciones mayores o tiempos de inactividad.

Sectores que Atendemos

Alimentos y Bebidas

Cosmética y Cuidado Personal

Farmacéutico

Químico y Limpieza

Agroindustrial

Industria General

Consejos para una Reparación Efectiva y Segura

Documentar cada incidencia de forma detallada, contar con refacciones originales disponibles y asegurar que el personal técnico esté correctamente capacitado son factores clave para resolver fallos de manera rápida y precisa. Esta trazabilidad facilita el diagnóstico de problemas recurrentes y permite tomar decisiones informadas en futuras intervenciones. Además, una buena gestión de las reparaciones —basada en registros, protocolos claros y repuestos adecuados— minimiza los tiempos muertos y reduce el riesgo de causar daños colaterales en otros componentes del sistema, asegurando así una operación más estable, eficiente y duradera.