Guía para el Mantenimiento y Reparación de Encajonadoras

Una encajonadora en mal estado puede comprometer toda la línea de producción. Por eso, implementar un plan de mantenimiento técnico, basado en inspecciones periódicas, lubricación, limpieza y ajustes mecánicos, es esencial. Además, identificar fallos comunes —como el desgaste de correas, desalineación de guías o errores en sensores— permite intervenir con rapidez y precisión. La capacitación del personal técnico y la documentación de cada reparación son pilares para garantizar un equipo fiable, seguro y con bajo riesgo de fallos recurrentes.

Errores Comunes y Cómo Evitarlos en el Mantenimiento

Omisión de revisiones programadas

No realizar inspecciones periódicas y programadas puede ocultar problemas que parecen menores al principio, como vibraciones anómalas, acumulación de residuos o desgaste gradual de piezas clave. Estos fallos incipientes, si no se detectan a tiempo, pueden afectar significativamente el rendimiento y la precisión de la encajonadora, generando paros inesperados y mayores costos de reparación a largo plazo.

Reemplazo de piezas sin protocolo técnico

Cambiar componentes sin detener correctamente la máquina, sin validar la compatibilidad de las piezas o sin seguir un protocolo técnico riguroso puede provocar daños colaterales en otros sistemas de la encajonadora. Estas prácticas incorrectas aumentan el riesgo de fallos mayores y acortan la vida útil del equipo, además de incrementar los tiempos de parada y los costos operativos.

Uso de repuestos genéricos no certificados

El uso de refacciones no originales o genéricas puede parecer una opción económica, pero a la larga puede afectar la funcionalidad y precisión del equipo. Estas piezas no siempre cumplen con los estándares del fabricante y pueden provocar un mayor desgaste, desajustes en la mecánica y errores en los sensores, comprometiendo la calidad del encajonado y la seguridad de la operación.

Falta de registro y seguimiento de intervenciones

No documentar las reparaciones y mantenimientos realizados impide crear un historial técnico valioso que permita identificar patrones de fallos o problemas recurrentes. Sin un seguimiento adecuado, se dificulta la toma de decisiones informadas para mejorar el plan de mantenimiento, lo que puede resultar en intervenciones tardías, mayor desgaste y una menor eficiencia operativa general.

Equipos que reparamos

Enjuagadoras Industriales

Llenadoras Industriales

Taponadoras Industriales

Etiquetadoras Industriales

Envasadoras Industriales

Selladoras Industriales

Encajonadoras

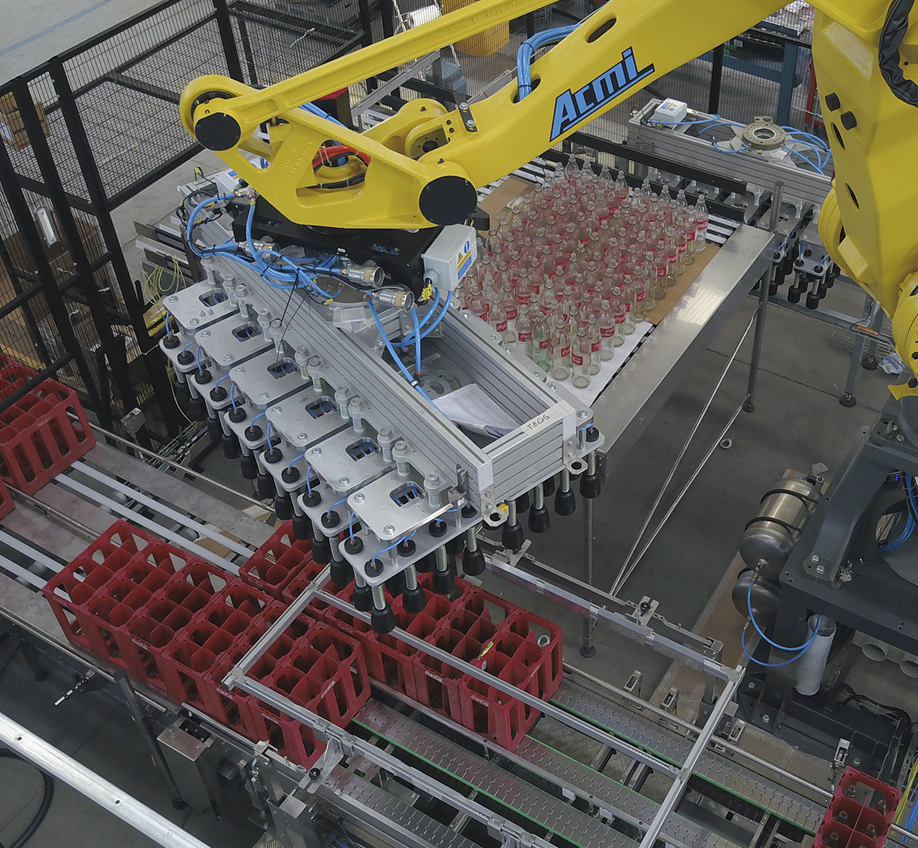

Paletizadoras

Emplayadoras

Maquinaria de Alta Producción

Mantenimiento Preventivo: Qué Revisar y Cuándo

El mantenimiento preventivo debe incluir limpieza interna, revisión de correas y cadenas, lubricación de partes móviles, calibración de sensores y verificación del panel eléctrico. Establecer una rutina semanal, mensual y anual permite anticiparse a los fallos y planificar paradas sin afectar la producción. Es clave revisar también el alineado de los transportes y el desgaste de actuadores o cilindros neumáticos, ajustando cuando sea necesario.

Sectores que Atendemos

Alimentos y Bebidas

Cosmética y Cuidado Personal

Farmacéutico

Químico y Limpieza

Agroindustrial

Industria General

Gestión Técnica de Reparaciones y Capacitación

Un equipo técnico capacitado puede resolver fallos de forma más eficiente y con menor riesgo de errores. Establecer protocolos claros para cada tipo de reparación, mantener registros digitales o físicos y realizar sesiones formativas periódicas ayudan a reducir la dependencia de terceros y mejoran la autonomía operativa. Además, contar con kits de refacción básicos permite una respuesta inmediata ante imprevistos.